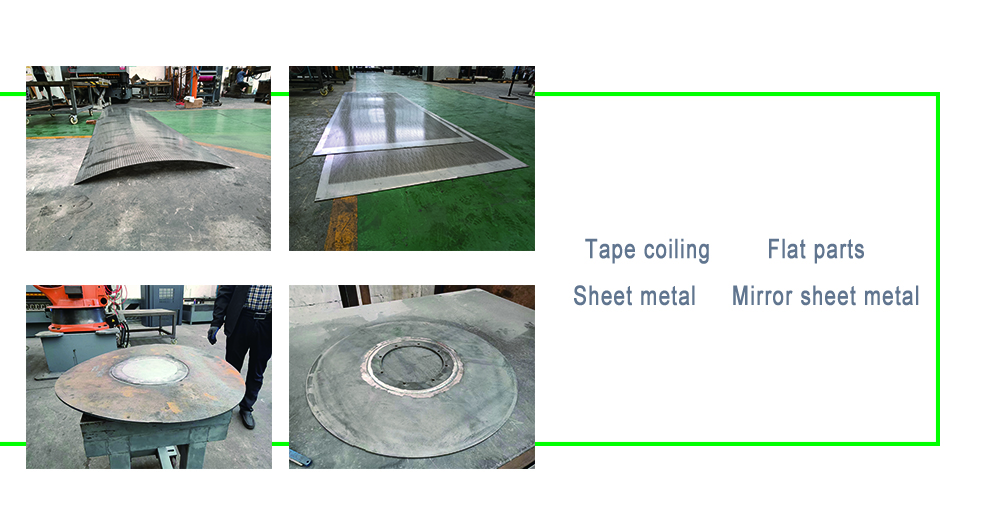

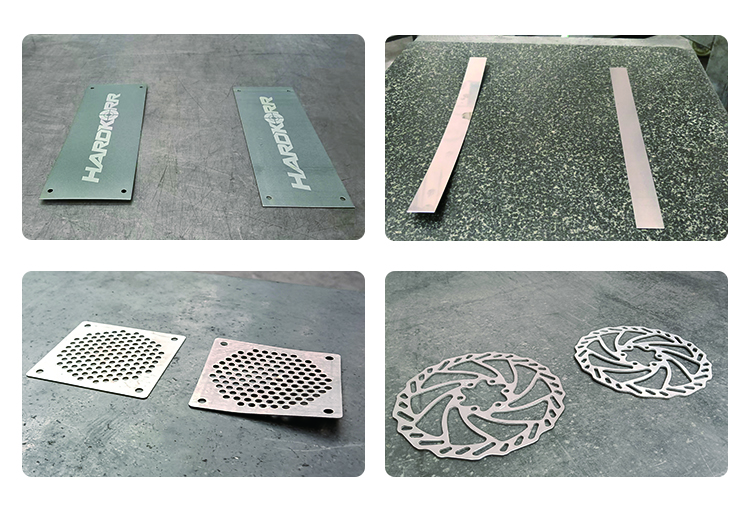

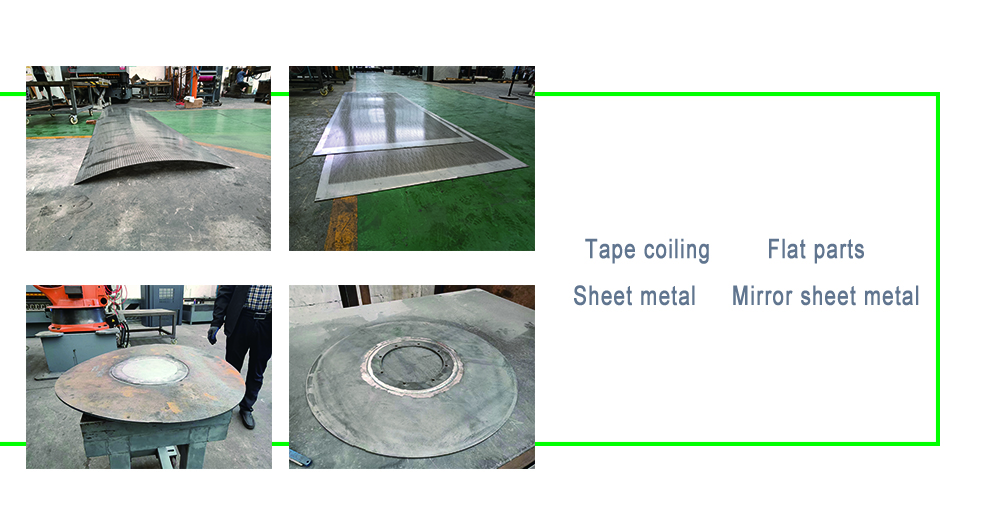

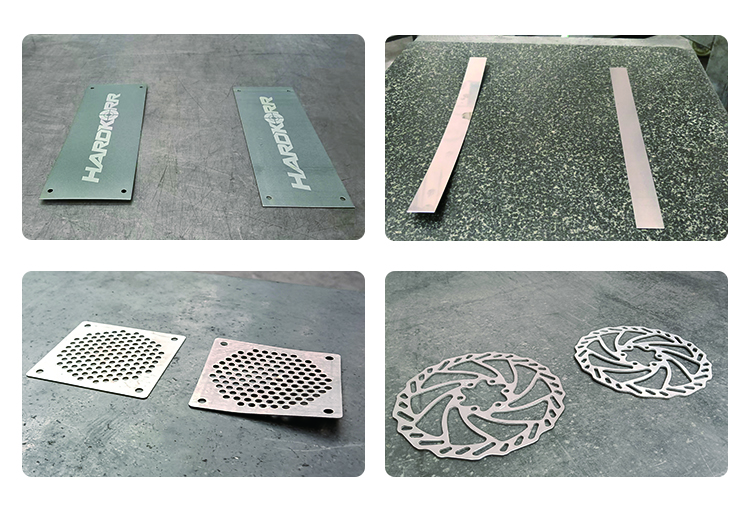

Bleche weisen bei Prozessen wie Laserschneiden, Stanzen oder Transport häufig Verformungen, Eigenspannungen oder unebene Oberflächen auf. Diese Defekte führen zu:

Herausforderungen bei der Montage: Falsch ausgerichtete Teile erhöhen den Nachbearbeitungszeitaufwand.

Reduzierte Haltbarkeit: Innere Spannungen schwächen die strukturelle Integrität.

Ästhetische Mängel: Unebene Oberflächen beeinträchtigen Beschichtungen oder Oberflächen.

Fortschrittliche Nivellierungsmethoden beseitigen diese Probleme und stellen sicher, dass die Materialien strenge Toleranzen einhalten und in Endanwendungen eine zuverlässige Leistung erbringen.

Modernste Blechrichtverfahren im Vergleich

1. Richtpresse: Präzision für höchste Beanspruchung

Diese Methode ist ideal für dicke Platten (> 50 mm) und nutzt hydraulische Kraft, um lokalisierte Deformierungen zu behandeln.

Verfahren:

Das Metall ist an zwei Punkten verankert.

Eine Hochdruckmatrize übt eine zunehmende Kraft aus, um Defekte zu glätten.

Vorteile:

Einschränkungen:

Am besten geeignet für: Reparatur dicker Platten oder kundenspezifische Fertigungsprojekte.

2. Drehmaschinen: Erschwinglich, aber begrenzte Präzision

Eine kostengünstige Option für dünne Bleche: Walzmaschinen verwenden drei versetzte Walzen, um Metall in Form zu biegen.

Verfahren:

Vorteile:

Einschränkungen:

Berücksichtigt nicht die inneren Spannungen.

Bei komplexen Defekten zeitaufwendig.

Sicherheitsrisiken bei manuellen Setups.

Am besten geeignet für: Werkstätten, die dünne Bleche mit grundlegenden Ebenheitsanforderungen verarbeiten.

3. Einfache Walzenrichtmaschinen: Geschwindigkeit und Qualität im Gleichgewicht

Ausgestattet mit 7+ großen Walzen verarbeiten diese Systeme mittlere Dicken, es mangelt ihnen jedoch an Präzision.

Verfahren:

Vorteile:

Einschränkungen:

Am besten geeignet für: Allgemeine Werkstätten mit gemischten Produktionsanforderungen.

4. Präzisionsnivellierer: Die Zukunft der Massenfertigung

Moderne Präzisionsrichtmaschinen verwenden dicht gepackte, gestützte Walzen, um Spannungen zu eliminieren und ultraflache Bleche zu liefern.

Verfahren:

Vorteile:

Produziert spannungsfreie, laserschneidfertige Platten.

Reduziert die Ausschussrate um 20–30 %.

Automatisiert für Hochgeschwindigkeitsproduktion.

Einschränkungen:

Am besten geeignet für: Großhersteller und Servicezentren, die Wert auf Qualität und Skalierbarkeit legen.

So wählen Sie das richtige Levelsystem aus: Ein 4-Schritte-Framework

1. Bewerten Sie die Materialspezifikationen

2. Produktionsvolumen bewerten

3.Qualitätsstandards definieren

4. Analysieren Sie Budget und ROI

Neue Trends in der Blechrichttechnologie

1. Intelligente Nivellierer mit IoT-Integration

2. Umweltfreundliche Innovationen

3. KI-gesteuerte Anpassungen

Fallstudie: Präzisionsnivellierung in der Automobilherstellung

Ein führender Automobilzulieferer reduzierte seine Fertigungsfehler um 40 %, nachdem er auf Präzisionsrichtmaschinen umgestiegen war. Durch die Beseitigung innerer Spannungen in gestanzten Bauteilen erreichte das Unternehmen:

Fazit: Verbessern Sie Ihren Fertigungsprozess mit der richtigen Nivellierungslösung

Von manuellen Pressen bis hin zu KI-gestützten Systemen – die Blechrichttechnologie entwickelt sich ständig weiter. Für KMU bieten Walzmaschinen oder einfache Richtmaschinen einen praktischen Einstieg, während Großunternehmen von der Geschwindigkeit und Genauigkeit von Präzisionssystemen profitieren. Indem Sie Ihre Wahl an den Produktionsanforderungen und Branchentrends ausrichten, gewährleisten Sie qualitativ hochwertigere Ergebnisse, weniger Abfall und eine stärkere Marktposition.

Behalten Sie in der Metallverarbeitungsbranche die Nase vorn, indem Sie fortschrittliche Nivellierungstechniken anwenden, bei denen sowohl Qualität als auch Effizienz im Vordergrund stehen.

MEHR: Techniken zum Abflachen von Blechen , Präzisions-Walzenrichtmaschinen , Reduzierung innerer Spannungen in Metall , Methoden zum Richten von Blechen , fortschrittliche Werkzeuge zur Metallverarbeitung .